Heute war Erbsle mit mir bei Minipoint Griesheim. Beim Termin vereinbaren hatte ich gefragt, ob ich bei der Reparatur zuschauen darf. Die Antwort war ja. Hier nun die reichhaltige Zusammenfassung.

Nach einer 50m Probefahrt stand fest: Es ist das Achslager. Daraufhin ersetzte Erbsle den in den Halle befindlichen Scimitar und wurde hochgefahren. Das Rad kam ab und danach der Bremssattel, der an einem Fleischerhaken unweit von seiner Montagestelle aufgehängt wurde. Danach können die Bremsscheibe mitsamt Antriebsflansch runter. Dazu muss man die „Kronmutter“ lösen, die mit einem Splint gesichert ist. Die Kronmutter sieht tatsächlich aus wie eine Krone oder eine mittelalterliche Turmspitze mit Zinnen. In genau diesen Zinnen liegt der Splint, der durch ein Loch in der Antriebswelle gesteckt ist. So kann die Mutter nicht so leicht abhauen. Hinter der Bremsscheibe wird der Achsschenkel sichtbar. Das ist eine großes massives Teil mit einem kurzen Hebelarm für die Spurstange und zwei Achsschenkelaufhängungen, die mittig oben und unten liegen (und die beiden letzt genannten sind die, die man abschmiert, dazu später mehr). Um den Achsschenkel abbauen zu können müssen

- die Spurstange,

- der kürzere und knorzelig aussehende Querlenker oben, der am oberen Achsschenkelbolzen hängt

- und der untere längere gerade geformte Querlenker (an dessen Ende eine Zugstrebe liegt, die schräg nach vorne führt) am unteren Achsschenkelbolzen

ab. Die Spurstange ist schlicht mit einer Schraube fest, für die anderen beiden Befestigungen braucht man ein gesondertes Werkzeug. Da hätte ich nach dem Namen fragen sollen. Moment mal… Google weiß es (frag nicht nach dem Suchbegriff): Das Ding heißt „Ball Joint Seperator“ zu deutsch: Kugelgelenk Trenner. Schönes Wort. Zurück zum Thema: Die Befestigung zum oberen Querlenker war so fest, dass das die Flamme dran musste, bei der Befestigung zum unteren Querlenker hat sich jemand die Federscheibe gespart.

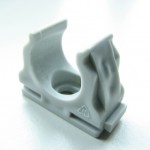

Hinter dem Achsschenkel kommt das erste fragliche Objekt zu Tage: Das Gleichlaufgelenk oder auch Antriebskopf genannt. Das bildet das äußere Ende der Antriebsachse und an dessen wiederum äußerstes Ende gehört die Kronmutter. Von diesem Ende mit dem Gewinde für die Kronmutter aus gesehen kommen zuerst die Querrillen für den Antriebsflansch und dann eine lange glatte Fläche auf der die Achslager liegen. Nach ein wenig sauber machen kam zum Vorschein: Eben diese Fläche ist nicht glatt. Das außen liegende Radlager hat sich eine Rille gefressen. Das heißt Erbsle bekommt ein komplett neues Gleichlaufgelenk. Das heißt so, weil in dem Teil, der unter der Gummimanschette versteckt ist ein Lager verbaut ist, das auch wenn es seinen Winkel ändert immer gleich gut läuft (im Gegensatz zu einem Kardangelenk, so wurde mir erklärt). Um das Gleichlaufgelenk zu wechseln sollte man die restliche Antriebsachse davor schützen auch raus gezogen zu werden, denn sonst passiert einem das was mir mit der Kühlflüssigkeit passiert ist nur dann eben mit Motoröl! Dann kann man es vorsichtig abschlagen. Im neuen Gelenk konnte man schön die Lager sehen. Die Kugeln können dort in einer langen Rille laufen. Kurz darauf waren die aber unter einer dicken Portion Fett verschwunden. Das übrige Fett aus der Packung kam in die Gummimanschette, so dass es nachlaufen kann. Das neue Gelenk kommt an das Ende der Antriebsachse. Die Gummimanschette wird innen mit einem Kabelbinder fest gemacht. Außen geht das nicht so einfach, da muss eine flachere Lösung her. Dazu gibt es ein Metallband mit einem flachen Verschluss. Die Befestigung, die vorher dran war hatte keinen solchen Verschluss, das heißt es war noch das Originalteil.

Im Achsschenkel selbst sitzen die Achslager. Die mussten raus, um durch neue ersetzt zu werden. Dabei wurde klar: es hat jemand Kugellager verbaut statt Walzenlager. Die sind billiger aber für diesen Einsatzzweck mit Querbelastungen nicht gemacht (in den 10″ Minis gibt es die allerdings, und auch hinten). Hoffentlich ist das rechts nicht auch so! Ein Blick auf das rechte Rad zeigt: Die Gummimanschette ist nicht mehr original befestigt wie es links war. Oweh. Ein Nachschlagen im alten Beitrag zu den Unterlagen führt zu folgendem Eintrag: „1x Achsmanschette rechts“. Das könnte eine gute Nachricht sein, dann war da vielleicht niemand an den Lagern selbst dran.

Die äußeren Teile der neuen Lager werden mit der größeren Seite nach außen in den Achsschenkel geschlagen. Wäre das zu leicht gegangen, dann hätte man den Achsschenkel auch noch tauschen müssen, denn die halten nur auf Reibung. Die Lager sind drin (mit einem Abstandshalter) und es kann in umgekehrter Reihenfolge montiert werden. Dabei fallen noch weitere Dinge auf.

Der Bolzen der unteren Achsschenkelaufhängung ist schräg abgefeilt und deutlich kürzer. Da hat mal jemand ein Rad verloren und hat dabei den Bolzen zum Bremsen benutzt. Das erklärt auch warum das Spritzschutzblech unten durch geschabt ist. Und deswegen hat die Federscheibe unter der Mutter gefehlt, dann wäre der Bolzen nicht mehr lang genug gewesen, um die Mutter drauf zu machen. Der Bolzen wird getauscht. Dazu kommt die Gummimanschette, die vor Dreck und Wasser schützt ab. Die lässt sich einfach abziehen. Der Schmiernippel hält an dieser Stelle ein definitiv mehrfach benutztes Sicherungsblech, dass gegen die große kuppelförmige Mutter gebogen ist (aus deren Ende der Bolzen schaut). So kann sich die Mutter nicht zu weit lösen. Das heißt aber auch, das Blech muss wieder gerade werden. Danach kann die Kuppelmutter (das ist ein erfundenes Wort! Obwohl: Google findet über 2000 Ergebnisse, aber gemeint ist eine Mutter, die verkuppelt) gelöst werden und der Bolzen ist frei. In diesem ganzen Konstrukt liegt eine Feder, auf der ein kleineres gerundetes Klötzchen liegt, in dem wiederum das kugelige Ende des Bolzens ruht. Im Prinzip ein kleiner Joystick. Und jetzt wird mir auch klar, warum da Fett rein muss, warum das sehr schwer gehen kann, und warum Lenken helfen kann. Denn dann bewegt sich die nicht perfekt runde Kugel und der Austritt des Fettes aus der Kuppel kann erleichtert werden. Beim Zusammenbauen werden sehr feine Unterlegscheiben wichtig, die unter der Kuppelmutter liegen. Mit denen wird reguliert wie fest die Kugel in ihrem Gelenk sitzt. Und entgegen meiner Annahme sitzt die recht fest. So, dass ich kräftig zugreifen muss, um sie zu bewegen. Das Video zeigt also wie es nicht sein soll. Weil der Achsschenkel gerade auf dem Schraubstock ist, kommt die obere Seite auch auf den Prüfstand:

Die obere Achsschenkelaufhängung ist sehr locker (da kommt das Video her) und wird mit weniger Scheiben bestückt, damit es wieder fester ist.

Außerdem ist bei demontierten Rad gut sichtbar, dass der Gummi über dem Spurstangenkopf ein Loch hat. Mir wird erklärt, dass das Gelenk dort genauso funktioniert wie die Achsschenkelaufhängungen, aber weder einen Schmiernippel haben, noch demontierbar sind. Das einfachste ist es den kompletten Spurstangenkopf zu wechseln. Die Kunst dabei ist es die Spur nicht zu verstellen. Deswegen sollte man einen Spurstangenkopf finden, der von gleichen Hersteller ist und exakt die gleichen Maße hat. Zum Glück ist ein passender da. Der Kopf kann einfach von der Spurstange abgedreht werden. Dabei zählen wir die Umdrehungen: 13 und ein bisschen. Der Neue kommt mit genau 13 und ein bischen Umdrehungen wieder drauf und fertig ist es.

Der alte Radflansch kommt in die Tonne. Er ist „eingelaufen“. Das klingt lustig! Heißt aber, dass die Fläche, die zur Erbslemitte zeigt nicht mehr plan ist. Es hat sich nach innen hin eine deutliche Stufe im Material gebildet.

Erwähnenswert: Die Kronmutter wird mit über 200Nm festgezogen und der (neue) Splint kommt so rein, dass er zwischen zwei Radbolzen liegt. Dazu muss man den Radflansch vorher richtig gedreht aufgesetzt haben. Der klare Vorteil ist, dass man besser dran kommt. Die Radbolzen halten auch 80Nm aus. Und seit jetzt fahre ich eine neue Werbung mit mir herum. Statt der Miniklinik habe ich nun (weil ich gefragt habe) den MiniPoint unter dem Nummernschild.

Entdeckungen:

Erbsle hat eine einstellbares Fahrwerk, das links nicht korrekt montiert ist.

Hinten ist mal jemand drauf gefahren. Und die Front ist mal gemacht worden: wahrscheinlich ein Drauffahrer.

Wusste ich schon aber der Vollständigkeit halber: Die Nebelschlussleuchte fehlt. Die ist für Erbsle Pflicht und so hätte es keinen TÜV geben dürfen.

Die Kosten für Ersatzbleche und Spenglerarbeiten, um Erbsles Karosserie instand zu setzen, schätzt Hr. Haselwanger auf etwa 4000 Euro.

Kosten für die Reparatur: 464,90 Euro (inkl. hier erwähnter Reparatur)

Der Heimweg: Das Radgeräusch ist weniger aber nicht weg.